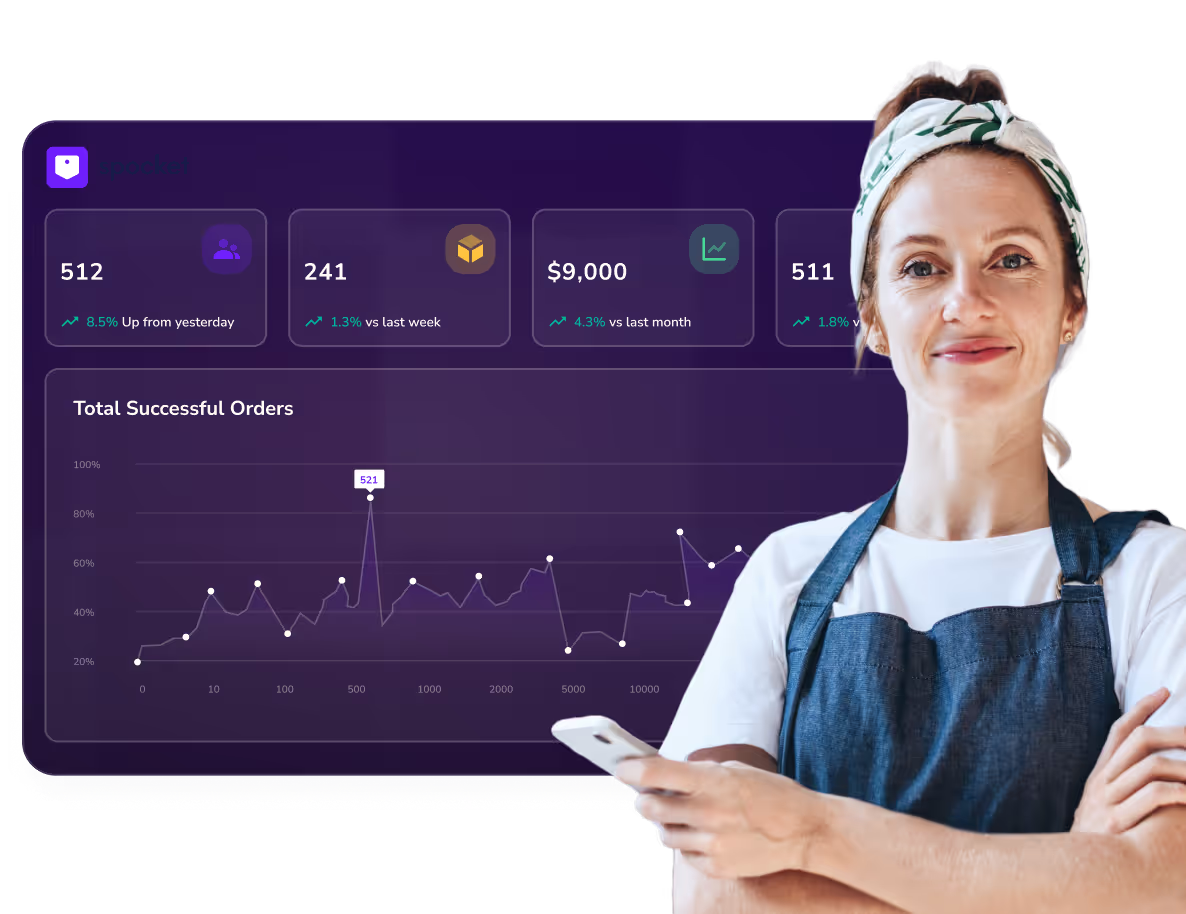

“Eu ganhei $442.991 USD em apenas seis meses construindo um negócio de dropshipping que as pessoas adoraram”.

“Eu ganhei $442.991 USD em apenas seis meses construindo um negócio de dropshipping que as pessoas adoraram”.

Desenvolva seu conhecimento de dropshipping e comércio eletrônico, termo por termo, e entenda as principais métricas para o sucesso.

O inventário zero, também conhecido como gerenciamento de estoque just-in-time (JIT), é uma estratégia da cadeia de suprimentos que visa minimizar ou eliminar a necessidade de manter estoque em excesso ou estoque intermediário. Em vez de manter altos níveis de estoque para atender à demanda prevista, as empresas que implementam práticas de estoque zero contam com processos eficientes de produção, aquisição e distribuição para entregar produtos aos clientes exatamente quando necessário.

Princípios fundamentais do inventário zero:

1. Produção orientada pela demanda: O estoque zero depende de uma previsão de demanda precisa e de uma programação de produção responsiva para produzir mercadorias somente em resposta a pedidos de clientes ou sinais de demanda. Isso minimiza o risco de superprodução e acúmulo excessivo de estoque.

2. Fabricação enxuta: O estoque zero está estreitamente alinhado com os princípios de manufatura enxuta, enfatizando a redução de desperdício, a otimização de processos e a melhoria contínua para agilizar as operações e eliminar atividades sem valor agregado.

3. Parcerias com fornecedores: A estreita colaboração com os fornecedores é essencial para o gerenciamento de estoque zero, pois exige a entrega confiável e oportuna de matérias-primas, componentes e suprimentos em lotes pequenos e frequentes para apoiar a produção de JIT.

4. Logística eficiente: O estoque zero depende de redes eficientes de logística e distribuição para facilitar a entrega oportuna de produtos acabados aos clientes, minimizando os prazos de entrega, os custos de transporte e as despesas de manutenção de estoque.

5. Garantia de qualidade: Manter altos padrões de qualidade e confiabilidade do produto é fundamental em sistemas de estoque zero para minimizar o risco de falta de estoque, atrasos na produção ou insatisfação do cliente. O monitoramento e a melhoria contínua da qualidade são componentes essenciais do gerenciamento de estoque zero.

Benefícios do Inventário Zero:

1. Redução de custos: O estoque zero minimiza os custos de retenção, as despesas de armazenamento e os custos de transporte de estoque associados ao excesso de estoque, levando a uma economia significativa de custos para as empresas.

2. Fluxo de caixa aprimorado: Ao reduzir os níveis de estoque e os custos associados, o estoque zero libera capital de giro que pode ser reinvestido nas principais atividades comerciais, iniciativas de expansão ou redução da dívida.

3. Agilidade aprimorada: O inventário zero permite que as empresas respondam rapidamente às mudanças na demanda do mercado, nas preferências do cliente e às interrupções na cadeia de suprimentos, promovendo agilidade, capacidade de resposta e vantagem competitiva.

4. Redução do desperdício: Ao produzir mercadorias somente conforme necessário e eliminar o excesso de estoque, o estoque zero reduz o risco de obsolescência, deterioração e desperdício, contribuindo para a sustentabilidade e a gestão ambiental.

5. Satisfação do cliente: O estoque zero garante que os produtos estejam disponíveis quando e onde os clientes precisarem deles, minimizando a falta de estoque, pedidos pendentes e atrasos na entrega, aumentando assim a satisfação e a fidelidade do cliente.

Desafios do inventário zero:

1. Vulnerabilidades da cadeia de suprimentos: Os sistemas de estoque zero são altamente dependentes de cadeias de suprimentos eficientes, o que os torna vulneráveis a interrupções, atrasos e problemas de qualidade no fornecimento de matérias-primas ou componentes.

2. Variabilidade da demanda: Flutuações na demanda do cliente ou nos padrões de pedidos podem representar desafios para o gerenciamento de estoque zero, exigindo previsão precisa da demanda, capacidade de produção flexível e estratégias de estoque adaptáveis.

3. Risco de falta de estoque: Os sistemas de estoque zero têm pouco estoque intermediário para absorver picos inesperados de demanda ou escassez de suprimentos, aumentando o risco de falta de estoque e possíveis oportunidades de vendas perdidas.

4. Eficiência de produção: Alcançar a eficiência da produção e a utilização de recursos ideais em sistemas de estoque zero exige planejamento, coordenação e sincronização meticulosos dos processos de produção, que podem ser difíceis de manter de forma consistente.

5. Confiabilidade do fornecedor: O estoque zero depende de fornecedores confiáveis e responsivos, capazes de entregar materiais e componentes no prazo e nas quantidades necessárias. Qualquer interrupção ou atraso na cadeia de suprimentos pode afetar os cronogramas de produção e as entregas aos clientes.

Em resumo, o gerenciamento de estoque zero é uma estratégia da cadeia de suprimentos focada em minimizar ou eliminar o excesso de estoque por meio de produção orientada pela demanda, princípios de manufatura enxuta e logística eficiente. Embora ofereça benefícios significativos em termos de redução de custos, melhor fluxo de caixa, agilidade e satisfação do cliente, o gerenciamento de estoque zero também apresenta desafios relacionados às vulnerabilidades da cadeia de suprimentos, variabilidade da demanda, eficiência da produção e confiabilidade do fornecedor. No entanto, com um planejamento cuidadoso, colaboração efetiva e esforços de melhoria contínua, as empresas podem implementar com sucesso práticas de estoque zero para otimizar suas operações de cadeia de suprimentos e gerar vantagem competitiva no ambiente dinâmico de negócios atual.